WMF Kult X Zerkleinerer, Typ 04 1659 0011

Zum Zerkleinern von Gemüse, harten Brötchen usw.

Erfolgreiche Reparatur und Ersatzteilanfertigung.

In dieser Reparaturbeschreibung geht es auch um die Grenzen des Einsatzes von 3D-gedruckten Getriebekomponenten aus Kunststoff und einem alternativen Nachbau aus Metall.

Schadenssymptome

Der Zerkleinerer gab nach dem Einschalten nur noch Motorgeräusche von sich.

Das Messer drehte nicht mehr.

Schadensanalyse

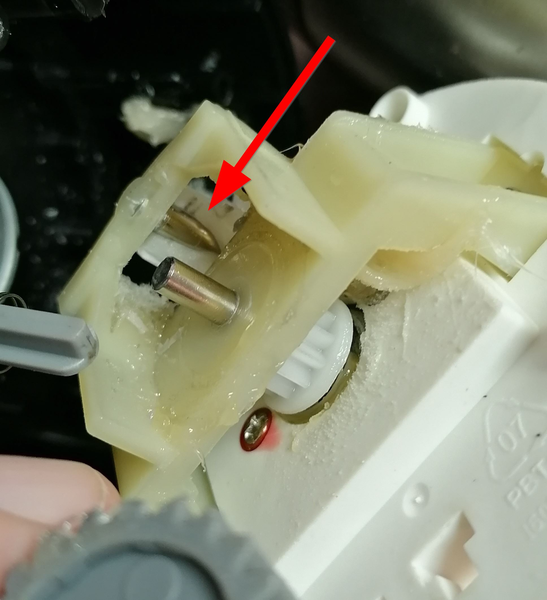

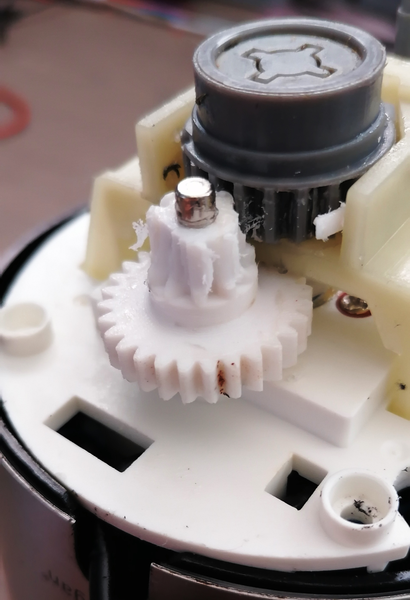

Nach dem Öffnen des Gerätes wurde schnell sichtbar, dass etwas nicht am richtigen Ort ist:

Die gebrochene Getriebestufe aus Kunststoff, vermutlich Polyoxymethylen (POM), ist eine typische Schwachstelle in der Übertragungskette zwischen Motor und Messer. Das kleine Zahnrad der Stufe ist besonders hohen Kräften ausgesetzt, die im Laufe der Zeit zu Abnutzung der Zähne und schließlich zum Bruch führen.

Schadensbehebung

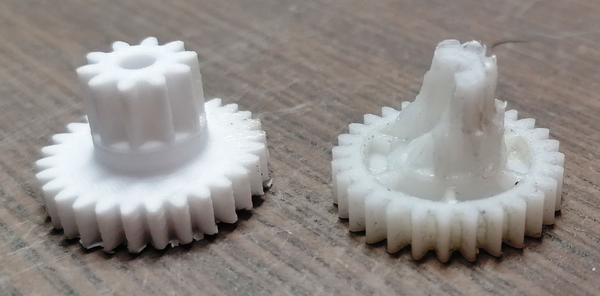

Die gebrochene Getriebestufe muss ersetzt werden. Ein Ersatzteil war nicht zu finden.

Also war Nachbauen angesagt!

Hierzu gab es im Internet einige Vorschläge, die versucht haben, zwei Zahnräder miteinander zu verschrauben, wobei nicht immer auf die richtige Verzahnung und Übersetzung geachtet wurde. Das wollte ich aber so nicht machen.

Die naheliegendste Idee war wieder einmal der Nachbau aus Kunststoff mit dem 3D-Drucker. Mir war klar, dass die hohe Leistungsdichte an dem kleinen Zahnrad das Druckmaterial an seine Grenzen bringen kann. Dennoch war es einen Versuch wert.

Der 3D-Modellaufbau

Am Anfang steht beim 3D-Nachbau immer das 3D-Modell. Das war schnell erledigt, da ich das schon öfters gemacht habe und mich mit Zahnradgeometrien auskenne und so meine vorhandenen Tools nutzen konnte.

Der 3D-Druck

Gedruckt wurde die Getriebestufe aus dem Tribo-Filament I150 von IGUS. Der Druck mit einer 0.25 mm Düse gelang auf Anhieb sehr gut, obwohl es dafür keine Profilunterstützung des Druckerherstellers gab:

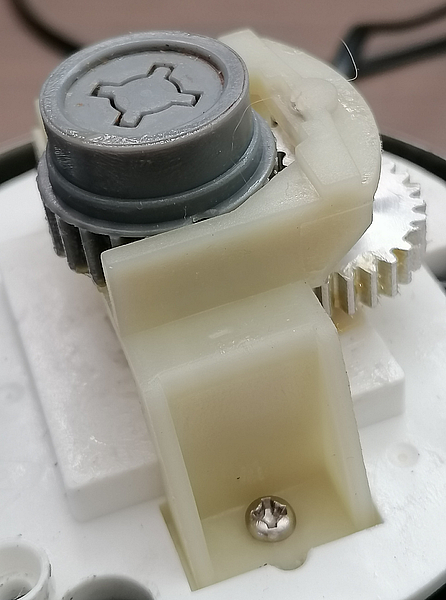

Folgendes Bild zeigt das Zahnrad nach dem Einbau in den Zerkleinerer.

Härtetest

Damit wir sicherstellen können, dass die Reparatur auch im Betrieb dauerhaft funktioniert, wurde der Zerkleinerer einem Härtetest unterzogen:

Funktionstest (Mit trockenem Brot) der mit 3D-Druck erstellten Getriebestufe (Zahnrad). Mal schauen, wie lange das Ersatzteil der Belastung standhält.

Nach etwa 5 Sekunden war dann wieder Schluss! Test nicht bestanden.

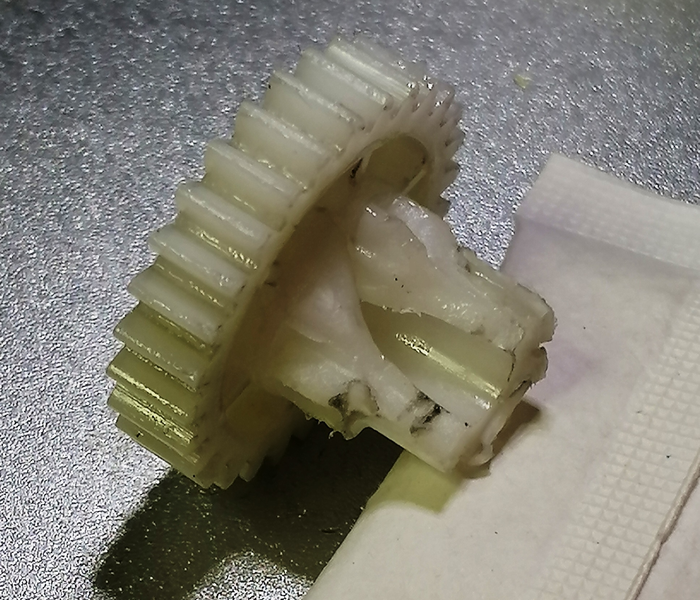

Nach dem Versuch sah das 3D-gedruckte Zahnrad dem Ursprünglichen ähnlich:

Die Zähne am kleinen Ritzel waren wieder wegrasiert.

Aber so leicht wird nicht aufgegeben!

Der nächste Ansatz

Um eines klar zu machen: Mit Wirtschaftlichkeit hat das Folgende nichts mehr zu tun. Wirtschaftlich wäre es, das Gerät zu entsorgen und für weniger als 100 € ein Neues zu kaufen. Informationen zum Thema Abfall und Entsorgung auf der Website der Stadt Hanau.

Aber Nachhaltigkeit muss ja nicht immer wirtschaftlich sein.

Ich wollte einfach wissen ob der andere Weg mit meinen Mitteln realisierbar ist und habe es dann

gewagt …

Ersatzteil aus Metall herstellen

Aluminium als Material hat natürlich deutlich höhere Festigkeit und thermische Beständigkeit als jeder übliche Kunststoff. Das Problem: Die Herstellung einer solchen Zahnradkombination ist ohne spezielle Verzahnungsmaschinen aufwändig und schwierig.

Aber dennoch, hier die Story:

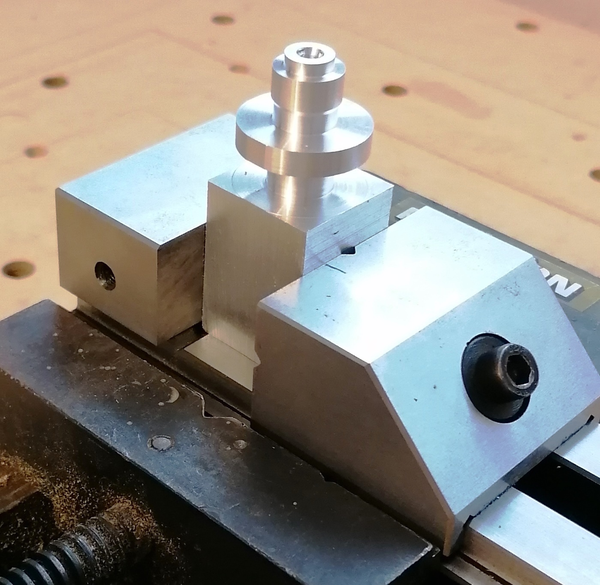

- Zunächst wurde ein geeignetes Stück Aluminium zu einem Quader vorbereitet.

- Anschließend wurde der Quader auf einer Drehmaschine in die Grundform der Getriebestufe gebracht.

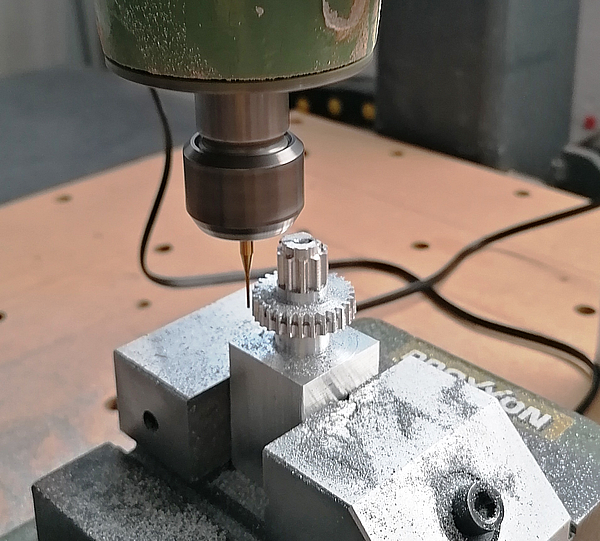

Aufgespannt auf der Portalfräsmaschine sieht das dann schon mal so aus:

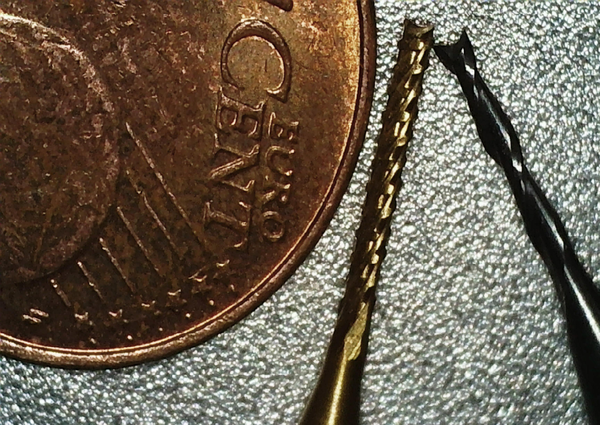

Die Zahnform soll mit einem Schaftfräser gefräst werden. Was sich zunächst einleuchtend anhört hat einen Haken: Welchen maximalen Durchmesser darf eigentlich der Fräser haben, um einen Modul-0.8 Zahn herstellen zu können? Das kann man rechnen oder an der Geometrie ausmessen und kommt dann schließlich auf einen Durchmesser von etwa 1 mm. Das ist sehr wenig! Hinzu kommt noch, dass der Fräser etwa 8 mm ins Material eintauchen muss. Das kann zwar mehrstufig geschehen, führt jedoch zu einem verhältnismäßig langen Schaft mit 1mm Durchmesser, der scheinbar schon beim „Hinsehen“ abbrechen kann.

Die geeignetsten Fräser für Alu und diesen geringen Durchmesser sind auf dem Markt ziemlich teuer:

Das sind Fräser mit nur einem Zahn, damit möglichst viel Schaftmaterial für die Festigkeit übrig bleibt. Zweischneider hingegen sind weniger stabil, für Alu dennoch geeignet und etwas preiswerter.

Eine dritte Möglichkeit stellen Fräser mit einem sogenannten Diamantschliff dar, die eher in der Fertigung von Elektronikplatinen aus Pertinax oder Ähnlichem eingesetzt werden. Für Aluminium sind diese grenzwertig geeignet – aber am preiswertesten und davon hatte ich zufällig einige vorrätig. Die Auswahl fiel deshalb nicht schwer.

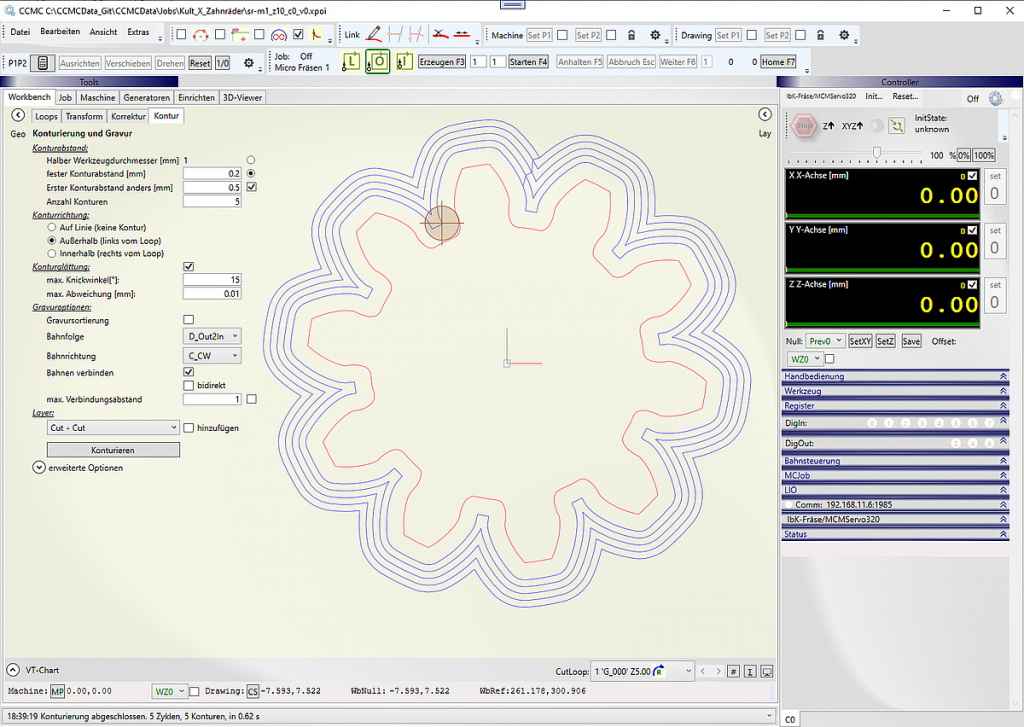

Die Fräsbearbeitung

Die Programmierung und Steuerung der Maschine wurde mit dem Programm CombiCut Motion Control 6.1 (CCMC61) vorgenommen. Auf folgendem Screenshot sieht man die erzeugten Fräs-Bahnkurven (blau) und die Zahnradkontur (rot). Der Fräser bewegt sich entlang der blauen Bahn von außen nach innen, trägt dabei Material ab und erzeugt letztlich die Kontur des Zahnrades.

Video der Portalfräsmaschine bei der Arbeit – Fräsen der Getriebestufe (Zahnrad) mit dem Programm CombiCut Motion Control 6.1 (CCMC61). Fräserdurchmesser: 1 mm / Eintauchtiefe: 8 mm.

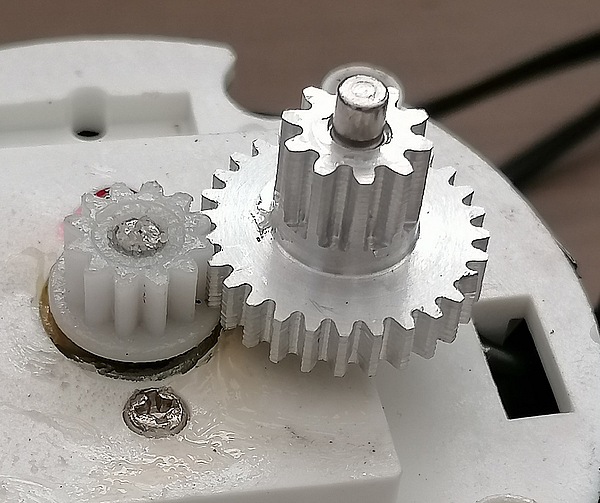

Das fertige und an beiden Enden bearbeitete Teil sieht dann so aus:

Zusammenbau und erneuter Härtetest

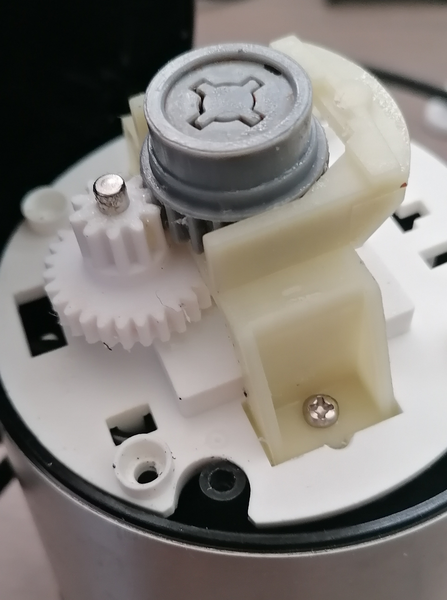

Das Bild zeigt das zusammengebaute Getriebe mit dem Aluminium-Zahnrad.

Der Test wurde anschließend mit dem harten Brot fortgesetzt, das im letzten Härtetest übrig blieb:

Ergebnis

Diesmal war der Test erfolgreich!

Das Gerät wird seinen Dienst noch lange fortsetzen.Über den Aufwand möchte ich diesmal allerdings nichts sagen! Auf jeden Fall hat´s Spaß gemacht, das Vorhaben ist gelungen und das Ergebnis ist vorzeigbar.

Autor

Peter Klemm

Seit 2019 im Repair Café, sowie dem digitalen Makerspace im Kulturforum Hanau (Stadtbibliothek) ehrenamtlich aktiv.

Selbständig seit 1993 im Bereich Entwicklung Maschinenbau / Mechatronik / Software (Windows). Setze seit 2008 den 3D-Druck in diesen Bereichen ein und gebe auch meine Erfahrungen gerne weiter.

Weitere Einzelheiten auf meiner Website: https://repair-labor.de

Kontakt E-Mail: peter.klemm@repair-labor.de

Bildnachweis: Alle Bilder in diesem Beitrage wurden von Peter Klemm zur Verfügung gestellt, wenn nicht anders angegeben.